Optimaal en efficiënt door je bedrijfsprocessen heen met OEE en Expert waterfalls

Er is in de afgelopen decennia véél veranderd. Tegenwoordig vinden we het heel normaal dat we prijzen van bedrijven online in realtime kunnen vergelijken. De (internationale) distributie is zó goed op orde, dat het soms kan lonen om een leverancier aan de andere kant van de wereld te kiezen, in plaats van die in dezelfde straat. Het is daarom ook steeds belangrijker om alle stappen in je bedrijfsproces zo optimaal en efficiënt als mogelijk te doorlopen. Al het zogenoemde snijverlies vertaalt zich uiteindelijk in hogere kosten en daardoor wordt het moeilijker om de prijzen laag te houden. En, nu iedereen die prijzen dus eenvoudig van achter z’n thuiswerkplek ergens op de wereld kan vergelijken, is dat dus extra belangrijk geworden.

Dan komt efficiëntie om de hoek kijken; Door processen binnen een bedrijf zo efficiënt mogelijk uit te voeren reduceer je onnodige kosten en optimaliseer je rendement.

Voor productiebedrijven met een ‘machinepark’ kun je hiervoor de Operational Equipment Effectiveness (OEE) gebruiken.

Wat is OEE?

OEE kijkt op 3 hoofdpijlers naar hoeveel % van de tijd óf hoeveel % van de capaciteit een machine benut is. Daarmee begin je met de totale beschikbare tijd van een machine, voor 1 week: 7 dagen * 24 uur = 168 uur. Daar halen we 2 zaken van af; tijd dat de fabriek gesloten is (en de machine dus niet kon draaien) en gepland onderhoud. Stel dat de fabriek op zaterdag en zondag gesloten is maar verder 24 uur per dag open is, dan had de machine dus 120 uur kunnen draaien. Voor dit voorbeeld gaan we uit van geen gepland onderhoud. Deze 120 uur is de theoretische maximale machinetijd en die hanteren we als 100%.

Stap 1

Vervolgens kijken we naar de tijd dat de machine heeft stil gestaan. Dat kan door verschillende redenen komen: storingen, geen aanvoer van materiaal, geen personeel beschikbaar, etc. Stel dat de machine 20 uur heeft stil gestaan, dan was de bruto machinetijd dus 100 uur. 100 uur van 120 uur, betekent op dit onderdeel een effectiviteit van 83,3 %

Stap 2

Daarna kijken we naar hóé die machine de betreffende 100 uur heeft gedraaid. Was dat op volle snelheid of misschien niet helemaal? Stel dat de machine een maximale doorvoersnelheid heeft van 100 KG per uur, maar in deze week is er gemiddeld maar 80 KG per uur door de machine gegaan tijdens draaiuren. Dan heeft de machine dus maar op 80% van de maximale capaciteit gedraaid. Hij had dus 25% meer kunnen produceren dan gedaan. Dit noemen we de netto machinetijd.

Stap 3

Vervolgens kijken we of al het materiaal dat de machine heeft geproduceerd ook kwalitatief goed is, of dat er bijvoorbeeld afkeur/schroot is ontstaan. Stel dat 15% van het materiaal na controle niet goed blijkt te zijn, dan heeft de machine dus niet optimaal gedraaid en wordt er op dit onderdeel ook maar 85% gescoord.

De machine heeft op alle onderdelen dus een effectiviteit van 80% of meer, dat lijkt goed, maar heeft een hogere impact dan je zou verwachten. Om de OEE uiteindelijk te berekenen, vermenigvuldigen we deze 3 percentages namelijk met elkaar. Dus 83,3% * 80% * 85% = 56,6%.

Dat betekent letterlijk dat de machine binnen dezelfde tijd dus bijna de dubbele productie had kunnen draaien, als op alle onderdelen 100% was gescoord. Als je op alle 3 de onderdelen dus iets weet te verbeteren, dan heeft dat een enorme impact!

Visualisatie

Het is mooi om deze OEE te visualiseren, zodat je direct een overzicht hebt van de performance van je machines en waar de grootste verbeterslag te maken valt. Als je beschikking hebt over deze data en een business intelligence tool zoals Tableau gebruikt is dit te realiseren. Het grote voordeel van een visualisatie is dat dit sneller te begrijpen is voor iedereen die er mee moet werken.

Een waterfall chart is dan een mooie grafiek om te gebruiken, liefst één waarbij je de tussenliggende indicatoren ook nog uitgesplitst kunt zien.

Het ligt er hierbij heel erg aan hoe je data er uit ziet. Heb je ‘productiedata’ waarbij je productietaken met bijbehorende resultaten, gewichten, snelheden, kwaliteitsverliezen op regelniveau hebt, of is de dataset speciaal geprepareerd voor de waterval visualisatie?

Productie data

Het eerste geval behandelen we in dit artikel. In dit geval hebben we dus een dataset met regels met (versimpeld voorbeeld met 150 regels) productie data van 1 machine.

We willen dus de volgende pijlers in kaart brengen: Totale tijd, theoretische maximale machinetijd, bruto machinetijd, netto machinetijd en netto machinetijd na schroot. Daarnaast maken we de ‘drijvers’ inzichtelijk, zoals schroot zelf.

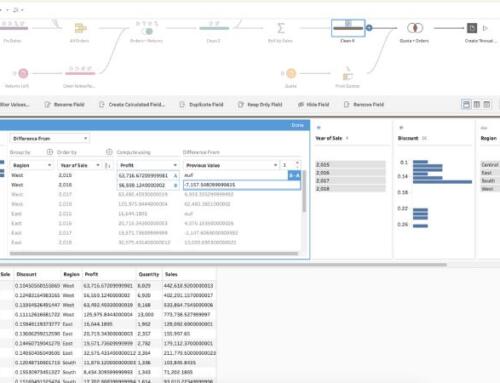

In Tableau is het niet standaard mogelijk om table calculations toe te passen op meerdere meetwaarden (running total over meetwaarden heen, wat nodig is voor deze waterfall chart).

Om dit te omzeilen, moeten we de data eerst ‘verdichten’. We willen namelijk meerdere meetwaarden als datapunten weergeven, soms meer dan er aan regels beschikbaar zijn. We beginnen daarom met een Placeholder.

Hiervan maken we vervolgens een Bin met de grootte van 1.

Sleep deze bin naar je kolommen, je ziet dan 2 datapunten, de uitkomsten van je formule. Klik dan met de rechtermuisknop op de Placeholder bin, en klik op ‘Show missing values’.

Je ziet nu 9 datapunten, waarvan de nummers 2 t/m 8 eigenlijk fictief zijn, want die komen op geen enkele regel voor. Toch hebben we deze punten nu tot onze beschikking en die gebruiken we in de volgende stap.

Maak een calculated field ten behoeve van de namen van de ‘kolommen’:

We zetten de kolomnamen nu in feite op de negen ‘bins’, met behulp van een index. Sleep dit nieuwe veld naar de kolommen en je zult nu de 9 namen zien verschijnen.

Nu gaan we de waarden bouwen. Dit doen we op dezelfde manier, waarbij we overal een geaggregeerde meetwaarde laten zien met daaromheen een TOTAL(). Dit heeft te maken met het feit dat data in theorie niet op de plek staat waar het op door de placeholder terecht komt.

Waar geen TOTAL staat, is dit opgenomen in de betreffende formule.

Vervolgens geven we nog aan in welke kolommen de staafdiagram tot aan de X as moet doorlopen:

En tot slot kunnen we een RUNNING_SUM doen op onze meetwaarden!

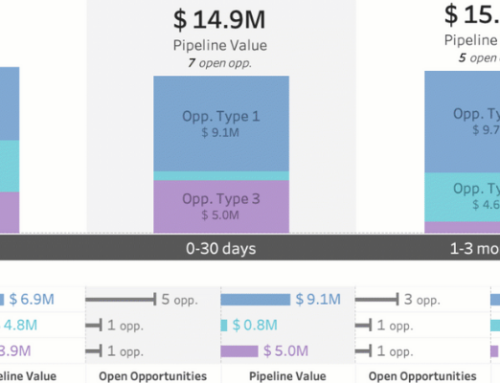

Vervolgens kunnen we de visualisatie verder opbouwen door de [4.Running_value] op de rijen te slepen de [3. Total indicators] op de kleur te zetten. Daarnaast formatten we het een en ander en de OEE krijgt vorm:

Vervolgens kun je uitrekenen hoe de 3 voorgenoemde percentages tot stand komen en deze met elkaar vermenigvuldigen. De betreffende percentages kun je op een zelfde manier als label gebruiken.

Vervolgens kun je hier nog allemaal supergave acties inbouwen, waarbij je op de tussenliggende pijlers door kunt klikken om de verdere oorzaken te bekijken, je kunt targets inbouwen met referentielijnen, maar je hebt ook nog je 2e (dual) as beschikbaar om wat extra informatie toe te voegen.

OEE in de praktijk

Door het gebruik van data is onze klant Aurubis erin geslaagd om hun productieproces te verbeteren middels de Overall Equipment Effectiveness (OEE) berekening. Door meer inzicht in de processen zijn ze beter in staat om te sturen én besparen ze tijd. Al met al hebben ze genoeg energie en enthousiasme om nog meer datagedreven te gaan werken. Lees hier de hele klantcase.

Ben jij hier net zo enthousiast over geworden als ik of wil je hier gewoon meer over weten?

Neem dan contact op, wij helpen je graag.

Leuk artikel! Bedankt voor het delen.